精密模具的四大核心特性

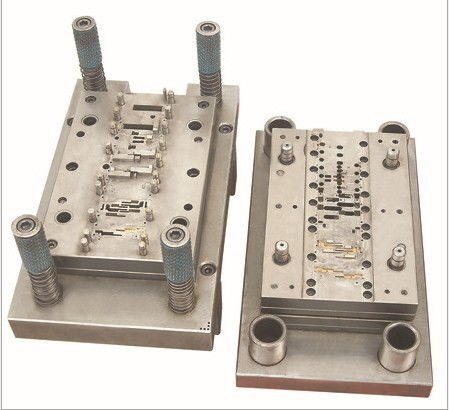

精密模具是现代制造业,特别是电子、汽车、医疗器械等高科技领域的基石。它们不仅是产品成型的工具,更是决定产品精度、质量和生产效率的关键。要真正理解精密模具的价值,就必须深入认识其区别于普通模具的四大核心特性:高精度、高寿命、高一致性与高复杂性。

一、 高精度:微米级控制的基石

精密模具的首要特性是极高的尺寸精度和形状精度。其加工精度通常要求达到微米(μm)甚至亚微米级别。这不仅仅体现在模具本身的型腔、型芯等关键尺寸上,更体现在分型面配合、导柱导套的导向精度等各个方面。高精度确保了最终注塑或冲压出的产品尺寸稳定、装配无缝,是满足现代电子产品轻薄化、汽车零部件轻量化等严苛要求的前提。实现高精度依赖于高精密的加工设备(如慢走丝线切割、精密磨床、镜面电火花加工)、严格的温控环境以及丰富的工艺经验。

二、 高寿命:持久可靠的经济性保障

精密模具往往造价高昂,其经济性必须通过超长的使用寿命来体现。一套优质的精密模具,其寿命可达百万次甚至千万次以上。这要求模具材料具备极高的硬度、耐磨性、耐腐蚀性和良好的热稳定性。常采用优质的模具钢(如预硬钢、淬火钢),并对关键部位进行特殊的表面处理,如镀铬、PVD涂层、渗氮等,以极大提升其抗磨损和抗疲劳能力。高寿命意味着更低的单次生产成本和更稳定的长期生产质量,是规模化生产的核心保障。

三、 高一致性:稳定量产的质量灵魂

在数十万乃至数百万次的开合模循环中,始终如一地生产出质量完全一致的产品,是精密模具的又一核心挑战和特性。这要求模具在长期承受周期性热应力、机械冲击和磨损后,其关键尺寸和性能衰减极慢,且可预测。除了材料本身,精妙的热流道系统设计(确保塑料均匀填充)、高效的冷却系统设计(确保快速均匀冷却以减小变形)以及精密的排气设计,都是保障产品高一致性的关键。高一致性直接关系到生产线的自动化程度和最终产品的良品率。

四、 高复杂性:集成创新与多功能设计

为了一次成型出结构复杂、功能集成的现代产品,精密模具本身的结构也日益复杂。它可能集成多个滑块、斜顶、螺纹抽芯等机构,以实现产品侧孔、倒扣、内部螺纹等特征的成型;可能采用多层叠模或热流道多腔技术,以大幅提升生产效率;还可能嵌入传感器,实时监控模具内部的压力、温度状态,实现智能化生产。这种高复杂性是模具设计智慧和制造能力的集中体现,它直接决定了产品设计的自由度与功能实现的完整性。

精密模具的四大特性——高精度、高寿命、高一致性与高复杂性——相互关联,共同构成了其技术内核与价值核心。它们不仅是衡量一套模具优劣的标准,更是推动现代制造业向高端化、智能化迈进的重要引擎。对模具制造商而言,持续在这四个维度上投入研发与创新,是赢得市场竞争的关键;对产品制造商而言,深刻理解并善用精密模具的这些特性,则是打造卓越产品的坚实基础。

如若转载,请注明出处:http://www.shjingxinze.com/product/736.html

更新时间:2026-01-03 22:08:07