精密冲压模具 从设计制造到五金端子与连续模的应用

在现代制造业中,精密冲压模具扮演着至关重要的角色。它们不仅是实现高效、批量生产的基础,更是产品质量与一致性的关键保障。本文将围绕精密冲压与五金冲压模具的设计加工、五金端子模具制造以及连续模具的应用,探讨这一精密制造领域的核心技术与发展趋势。

精密冲压模具的设计与加工

精密冲压模具的设计是制造过程的起点,也是决定模具性能与寿命的核心环节。设计过程需综合考虑产品材料特性、几何形状、精度要求以及生产批量。工程师利用先进的CAD/CAE软件进行三维建模与仿真分析,优化模具结构,预测成型过程中可能出现的应力集中、材料流动不畅等问题,从而在加工前规避风险,缩短开发周期。

加工环节则依赖于高精度的数控机床(如CNC加工中心、慢走丝线切割、电火花加工等)与严格的工艺控制。模具零件的加工精度常达到微米级,以确保最终冲压产品的尺寸精确与表面光洁度。热处理、表面处理(如镀钛、渗氮)等后续工艺也至关重要,它们能显著提升模具的硬度、耐磨性与抗腐蚀能力,延长其使用寿命。

五金冲压模具与端子模具制造

五金冲压模具广泛应用于电子电器、汽车零部件、家用电器等领域,用于生产各种金属结构件、外壳及连接件。其特点是高效率、高一致性,适合大批量生产。模具设计需充分考虑冲裁、弯曲、拉伸等多种工艺的组合,以实现复杂零件的成型。

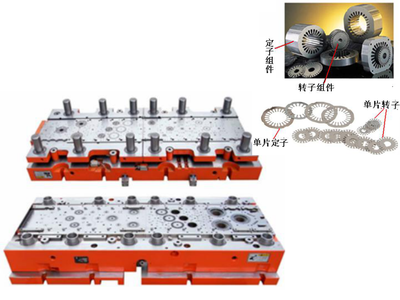

五金端子模具是冲压模具中的一个重要分支,专门用于制造电子连接器中的精密端子。这类产品通常尺寸微小、结构复杂、精度要求极高(公差常控制在±0.01mm以内),且对导电性、弹性及耐久性有严格标准。端子模具的制造挑战在于微型化与高精度,往往需要采用超精密的加工设备与特殊的材料处理技术,以确保端子接触点的可靠性与信号传输的稳定性。

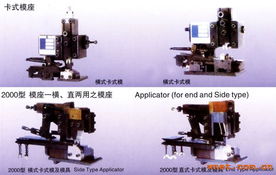

连续模具:高效生产的核心

连续模具(也称级进模)是冲压技术高效化的典范。它将多个冲压工序(如冲孔、弯曲、成型、切断等)集成在一套模具中,通过带料的间歇送进,在压力机的一次行程中完成多个步骤,从而连续生产出完整零件。这种设计大大提高了生产效率,减少了中间搬运与定位误差,非常适合结构复杂、产量大的零件生产。

连续模具的设计与制造尤为复杂,需要精确规划工位顺序、设计合理的导向与定位系统,并确保材料流动的稳定性。它代表了冲压模具设计与制造的最高水平,是汽车、电子等行业大规模自动化生产不可或缺的工具。

发展趋势与展望

随着工业4.0与智能制造的推进,精密冲压模具行业正朝着智能化、集成化方向发展。数字化双胞胎技术允许在虚拟环境中完整模拟模具设计与生产过程;物联网(IoT)传感器可实时监控模具状态,实现预测性维护;而新材料(如高性能模具钢、硬质合金)与新工艺(如3D打印用于制造随形冷却水道)的不断涌现,进一步提升了模具的性能与寿命。

对更高精度、更高效率及更短交付周期的追求,将持续驱动精密冲压模具技术在创新中前行,为高端制造业的升级提供坚实支撑。

如若转载,请注明出处:http://www.shjingxinze.com/product/730.html

更新时间:2025-12-24 05:35:47