非标定制瓶胚盖注塑模精密型腔镶件滑块数控车床CNC模具配件加工

在现代制造业中,精密模具是实现产品高质量、高效率、高一致性的核心装备。尤其对于瓶胚、瓶盖等包装类产品,其注塑模具的精度与复杂性直接决定了最终产品的性能与外观。本文将聚焦于非标定制瓶胚盖注塑模中的关键组件——精密型腔镶件与滑块的数控车床CNC加工,解析其技术内涵与工艺价值。

一、精密模具的重要性与挑战

瓶胚盖作为包装工业的基础部件,对尺寸精度、表面光洁度、密封性能及生产效率有着严苛的要求。传统的标准化模具往往难以满足特定客户的独特设计、材料或产能需求。因此,非标定制化成为高端模具市场的主流方向。这要求模具制造商不仅具备深厚的设计能力,更需拥有超精密加工与装配技术,其中,型腔、镶件、滑块等核心功能部件的加工质量是模具成败的关键。

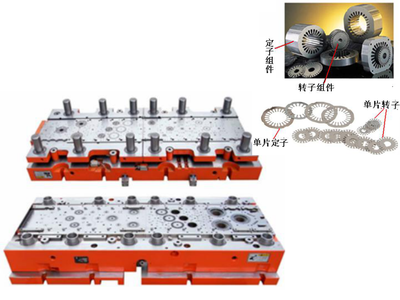

二、核心组件:精密型腔镶件与滑块

- 型腔镶件:作为模具中直接成型产品轮廓的核心部件,其尺寸精度和表面质量(常需镜面效果)决定了瓶胚盖的几何形状与外观。非标定制意味着每一个镶件都可能形状独特、结构复杂,且常需使用高硬度、高耐磨的模具钢(如H13、S136等)。

- 滑块机构:在瓶盖等带有螺纹、卡扣或侧凹结构的产品模具中,滑块是实现侧向分型与抽芯的关键运动部件。其与型腔的配合精度必须极高,以确保开合模顺畅、无飞边,且寿命长久。滑块的加工涉及复杂的异形曲面与精密导向结构。

三、数控车床与CNC加工的核心地位

面对上述高精度、高硬度、复杂几何形状的加工挑战,以数控车床(CNC Lathe)和CNC加工中心为代表的现代数控机床技术提供了完美解决方案。

- 高精度与一致性:CNC系统通过数字程序控制,能够以微米级甚至亚微米级的精度进行车削、铣削、钻孔、镗孔等复合加工,确保每一个镶件和滑块的尺寸完全符合三维设计模型,实现批量化生产中的极致一致性。

- 复杂曲面加工能力:五轴联动CNC加工中心能够一次性完成复杂自由曲面、深腔、薄壁等结构的精密加工,这是传统机床和手工技艺无法比拟的。这对于瓶胚盖模具中常见的流线型腔体、冷却水道及滑块斜面的加工至关重要。

- 高效与柔性:针对“非标定制”的多品种、小批量特点,CNC加工通过快速换刀、在线测量及程序调用,极大地缩短了生产准备时间,提高了加工柔性。一套复杂的镶件或滑块程序编制完成后,即可实现稳定复现。

- 集成化加工:现代CNC工艺可以实现从粗加工、半精加工到精加工,乃至抛光前处理的完整工艺流程,减少工件多次装夹带来的误差累积,保证了零件的整体加工精度与位置公差。

四、完整的精密模具配件加工链

一个高品质的非标瓶胚盖注塑模的诞生,远不止于CNC加工。它是一个集成的系统工程:

- 前期设计与仿真:运用CAD/CAE软件进行模具设计、模流分析(如填充、冷却、翘曲)和结构应力分析,从源头优化镶件与滑块的设计。

- 材料科学与热处理:选择合适的模具钢材,并辅以真空热处理、表面渗氮等工艺,提升核心部件的硬度、韧性及耐腐蚀性。

- 超精密加工与检测:在CNC加工基础上,可能还需使用慢走丝线切割(WEDM)、电火花加工(EDM)进行清角或微细结构加工,并使用三坐标测量机(CMM)、轮廓仪等设备进行全过程质量检测。

- 装配与调试:将加工好的精密镶件、滑块等配件进行手工或自动化精密装配,并在试模中不断调试,直至生产出合格的瓶胚盖产品。

结论

非标定制瓶胚盖注塑模的制造水平,集中体现了一个国家或企业在高档数控机床应用、精密加工工艺、材料处理及系统集成方面的综合实力。其中,以数控车床和CNC加工中心为核心的精密型腔镶件与滑块配件加工,是实现模具高精度、长寿命与高可靠性的基石。随着智能制造与工业4.0技术的发展,未来这一过程将更加数字化、自动化与智能化,持续推动包装制造业向更高品质、更高效率迈进。

如若转载,请注明出处:http://www.shjingxinze.com/product/731.html

更新时间:2025-12-24 09:51:09