多工位级进冲压工艺与精密模具设计

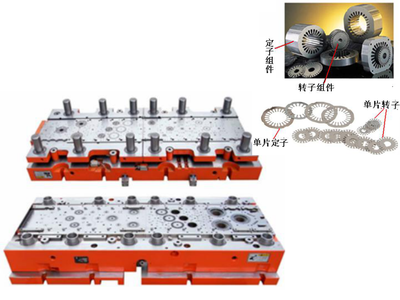

在制造业高速发展的今天,对零件的生产效率、加工精度和成本控制提出了前所未有的高要求。多工位级进冲压工艺,配合以高精度的模具设计,正成为满足这一需求的关键技术之一。它尤其适用于大批量、高复杂度、小型精密零件的生产,如电子接插件、微型电机铁芯、引线框架等。

一、 多工位级进冲压工艺的核心优势

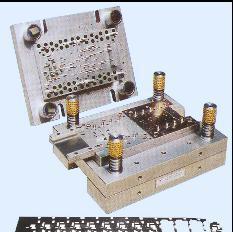

多工位级进冲压是一种高效的金属板材成形工艺。它将一个复杂零件的多个冲压工序(如冲孔、落料、弯曲、拉伸等)分解,并按顺序排列在一副模具的多个工位上。被加工的材料(通常是成卷的带料)在模具中逐工位自动送进,每冲压一次(即压力机的一个行程),就完成一个工位的加工,同时所有工位都进行相应的操作。经过所有工位后,一个完整的零件或零件阵列便从带料上分离出来。

其主要优势在于:

- 极高效率:一次冲压行程即可完成一个零件(或多个零件)的所有工序,生产节拍快,自动化程度高。

- 高精度与一致性:零件在同一副模具中连续成形,定位基准统一,减少了多次装夹带来的累积误差,保证了零件尺寸和形状的高精度与批次稳定性。

- 材料利用率高:通过精密的排样设计,可以最大限度地减少废料,降低材料成本。

- 自动化生产:易于实现自动化送料、出件和检测,是构建无人化或少人化车间的理想选择。

二、 精密模具设计的关键要素

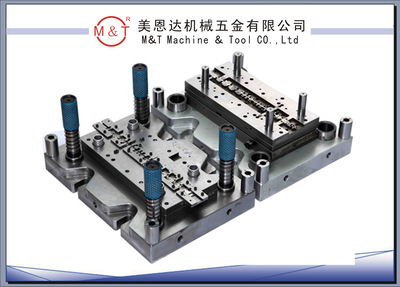

实现多工位级进冲压工艺的优越性,其核心载体是精密级进模。模具设计的优劣直接决定了工艺的成败。精密模具设计需重点关注以下几个方面:

- 工艺分析与排样设计:这是模具设计的灵魂。设计师需对零件进行详细的工艺性分析,合理分解和排序工序。排样设计则决定了带料的步距、载体形式(如桥式、双侧载体等)、工序的分布以及材料的利用率。优秀的排样是保证顺利冲压、高精度和低成本的前提。

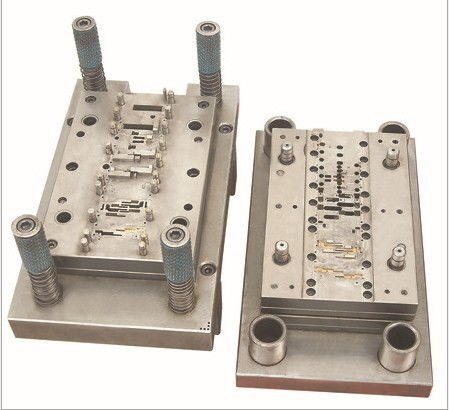

- 高精度导向与定位系统:级进模工位多,累积误差控制至关重要。必须采用高精度的导向机构,如滚珠导柱导套,确保上下模在高速冲压下的精确对合。需设计可靠的带料导正系统,通常使用导正销对带料上的导正孔进行精确定位,以消除送料误差。

- 凸模与凹模的设计与保护:凸模,尤其是小型凸模,是模具的薄弱环节。需采用合理的结构(如快换结构)、选用高品质的模具材料(如硬质合金)并进行适当的热处理。设置必要的保护装置,如凸模护套和误送检测装置,防止因叠料或误送导致的模具损坏。

- 卸料与出件系统:多工位冲压中,带料可能因多次变形而产生翘曲。强有力的弹性或液压卸料板能有效压平材料,保证冲裁和成形质量。需设计可靠的产品分离与导出机构,确保成品和废料能有序离开模具区域,避免干涉和堆积。

- 模具材料与制造精度:精密级进模对材料和制造要求极高。模板多采用预硬化的高品质合金钢,关键工作零件使用硬质合金或粉末高速钢。模具零件的加工精度常需达到微米级,并广泛采用慢走丝线切割、精密磨削、光学曲线磨等先进加工技术。

三、 面临的挑战与发展趋势

尽管优势明显,多工位级进冲压与模具设计也面临挑战:初始模具投资高、设计与制造周期长、对模具维修人员技术要求高。

未来发展趋势主要体现在:

- 智能化与数字化:利用CAD/CAE/CAM一体化技术进行模拟分析(如冲压过程仿真、应力分析),优化工艺和模具结构,减少试模次数。

- 模块化与标准化:推广标准模架和组件,缩短设计和制造周期,降低成本和维护难度。

- 微细化与集成化:随着产品小型化,对微冲压、微连接等工艺要求更高,模具向更精密、功能更集成的方向发展。

- 新材料的应用:适应高强度钢板、铝合金、复合材料等新材料的冲压需求,开发相应的模具技术和表面处理工艺。

###

多工位级进冲压工艺与精密模具设计是现代精密制造领域的核心技术组合。它不仅是提升效率与质量的利器,更是企业实现自动化、智能化升级的重要基础。深入理解工艺原理,掌握精密模具设计的关键技术,并紧跟数字化、智能化的行业浪潮,对于推动我国从制造大国迈向制造强国具有深远的意义。

如若转载,请注明出处:http://www.shjingxinze.com/product/724.html

更新时间:2026-01-31 21:42:53