3D模流与2.5D结构分析完美整合 驱动薄件产品与精密模具设计迈向新高度

在现代制造业,尤其是消费电子、医疗器械、汽车轻量化零部件等领域,对薄壁、微结构、高精度产品的需求日益增长。这要求模具设计与产品开发不仅关注最终形态,更需在前期就精准预测并解决成型过程中的潜在缺陷。传统的2D分析或孤立的分析手段已难以满足这一精密化需求。如今,通过将高保真的三维(3D)模流分析与高效的2.5维(2.5D)结构分析进行深度融合与协同工作,正在为薄件产品与精密模具的设计带来革命性的突破,实现从“可制造”到“优制造”的跨越。

一、 技术整合:从孤岛到协同的范式转变

- 3D模流分析的核心价值:它通过求解完整的三维流动、保压、冷却及翘曲方程,能够极其精确地模拟熔体在复杂型腔(特别是薄壁、异形、有厚薄突变区域)中的真实流动行为。对于薄件产品,它能精准预测流动前沿的融合线位置、气穴形成区域、局部过热或填充不足等微观缺陷,这些缺陷往往直接决定产品的强度、外观和可靠性。

- 2.5D结构分析的高效优势:基于中面网格或壳单元理论,2.5D分析在计算产品结构刚度、应力分布、模态振动及疲劳寿命方面具有显著的速度和效率优势。它非常适合评估薄件在受载下的整体变形、屈曲风险以及关键部位的应力集中情况。

- “完美整合”的实质:整合并非简单地将两个软件的结果并列查看,而是建立一个无缝的数据传递与迭代优化闭环。具体流程为:利用3D模流分析获得产品成型后的真实状态——包括非均匀的残余应力分布、分子/纤维取向、以及精确的翘曲变形形状。然后,将这些关键的“成型历史”数据(作为初始条件或预定义场)直接映射到2.5D结构分析模型中。结构分析在此“制造出身”的模型基础上进行,评估其在装配、使用负载下的性能。若结构分析发现薄弱环节,可反馈至模具设计阶段,调整浇口位置、冷却系统或产品局部壁厚,再进行新一轮的3D模流-2.5D结构耦合分析,直至满足所有工艺与性能指标。

二、 赋能薄件产品设计:从猜测到确知

对于薄件产品(如手机外壳、连接器、光学透镜框架等),其设计挑战在于如何在减薄壁厚以减轻重量、节省材料的确保足够的结构强度和尺寸稳定性。整合分析为此提供了完美解决方案:

- 预测真实翘曲与装配兼容性:3D模流提供的翘曲预测结果,直接作为2.5D结构分析的几何输入,可以更准确地评估变形后产品与其他部件的装配间隙和干涉问题,避免后期昂贵的修模和调试成本。

- 优化纤维取向与力学性能:对于玻纤增强材料,3D分析给出的纤维取向张量被传递给结构分析,使得预测的产品各向异性刚度、强度和热膨胀系数更为真实,从而在减重设计中找到最可靠的材料分布方案。

- 识别并消除潜在失效点:结合流动前沿温度和压力历史,可以预判焊接线区域的强度衰减,再通过结构分析验证其是否在许用应力范围内,从而指导通过调整浇注系统或工艺参数来移动或强化焊接线。

三、 优化精密模具设计:从经验到科学

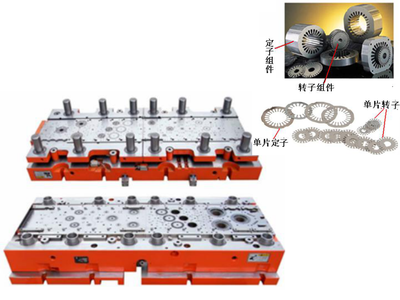

精密模具是生产精密产品的基石。整合分析将模具设计从依赖经验提升到科学仿真驱动的新层次:

- 冷却系统精准设计:3D模流分析能详细显示模具各处的温度分布,结合对产品冷却速率的影响,可以优化冷却水路布局和尺寸,确保快速、均匀地冷却,这是控制产品翘曲和缩短成型周期的关键。均匀的冷却也直接降低了模具因热应力导致的疲劳风险。

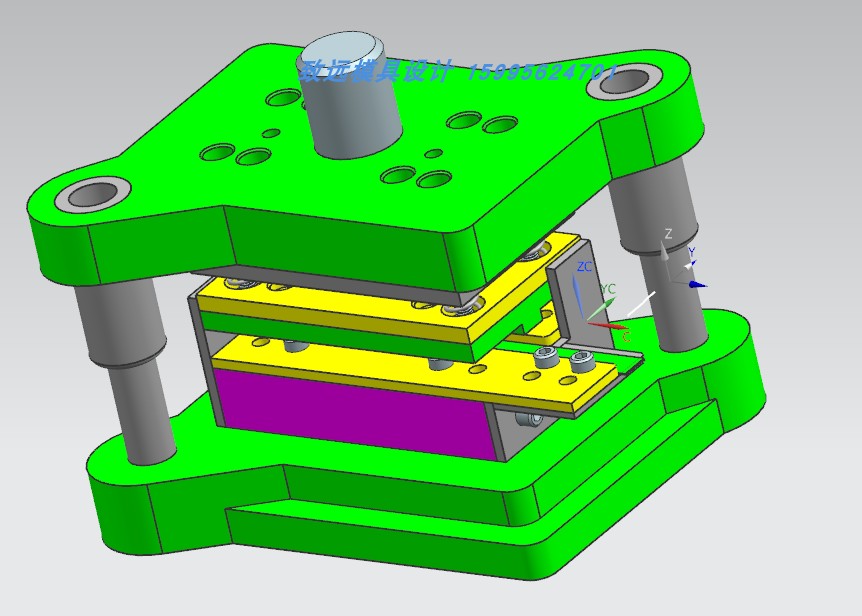

- 评估模具结构完整性:将模流分析中得到的型腔压力(随时间空间变化)作为负载,加载到模具的2.5D或简化3D结构模型上,可以分析模板、模仁、镶件和导柱的变形与应力,预防因长期高压注射导致的模具弹性变形、甚至开裂,延长模具寿命。

- 平衡流道与浇口设计:对于多腔模具或家族模具,通过3D分析确保各型腔同时填满、压力平衡,从而保证产品一致性。平衡的填充也有助于降低模具承受的不均衡侧向力。

3D模流分析与2.5D结构分析的完美整合,构建了一个贯穿产品设计、模具开发到性能验证的数字化双胞胎。它使得工程师能够在虚拟环境中“制造”并“测试”产品,提前洞察并解决从微观成型缺陷到宏观结构性能的所有挑战。对于追求极致轻量化、高可靠性及快速上市的薄件产品而言,这种整合分析不再是可选的高级工具,而是实现精密模具设计与制造不可或缺的核心技术支柱,正持续推动着高端制造业向更智能、更精密的方向迈进。

如若转载,请注明出处:http://www.shjingxinze.com/product/715.html

更新时间:2026-01-31 22:54:55